제조공정

- HOME

- 제조공정

제조공정

◆ 설계(원재료/프로그램) ◆

· 고객의 도면검토 및 협의 / 자재확인

· 제품 특성에 맞는 최적화 설계(전개,캠)

· 공정분석 및 장비선정(NCT, 레이저)

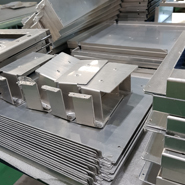

◆ 기계가공(펀치프레스-NCT) ◆

· 컴퓨터 수치제어를 통한 Punch Press가공

· 제품 특성에 맞는 다양한 형상의 금형 Tool사용

· 작업능률이 높다

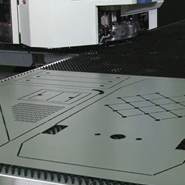

◆ 기계가공(레이저)◆

· Laser Beam을 이용하여 절단가공(N2, O2)

· 자유로운 곡선을 비롯한 원하는 형상 가공가능

· 가공면이 매끄럽고 Burr제거가 적다

◆ 절곡가공 ◆

· 도면의 형상대로 절곡을 통하여 모양을 성형

· 소재의 종류와 절곡 형상에 따라 다양한 금형Tool

· 특수절곡 및 다양한 각도, 길이로 작업

◆ 후가공(사상, Tap, C/S, Br/Tap) ◆

· 레이저, NCT가공후 Burr, 날카로운 부위 사상

· 기초홀에 대한 Tap, c/s, Br/Tap 가공 및 C작업

◆ 용접/교정/사상 ◆

· 제품의 형상을 용접으로 조립하는 공정

· 제품의 소재 특성에 따라 알곤, CO2, 스폿용접

· 용접시 변형을 방지하기 위하여 고정장치, JIG작업

· 변형발생시 교정공구, 유압기 등으로 교정

◆ 세정/연마 ◆

· SUS비용접 제품의 보호필름 제거 및 IPA세정

· SUS용접 제품의 용접부(그을음)의 EP세정

· SUS제품의 용접부 또는 표면의 마감처리로 연마

· 세정 및 연마후 표면의 결함 또는 얼룩검사

◆ 도장/도금/인쇄 ◆

· 도면의 표면처리 SPEC에 따라 도금, 도장 분리

· 도장은 종류에 따라 분체와 액체로 구분

· 도금은 소재에 따라 철재는 아연, 니켈

AL은 아노다이징, 크로메이트로 분류

· 표면처리후 인쇄제품은 도면사양기준 인쇄

◆ 조립/검사 ◆

· 도면의 조립도를 기준으로 치수, 기능에 맞게 조립

· 제품의 조립후 누락 ,오작업, 기능 이상유무 검사

· 제품조립후 외관결함, 변형 및 치수검사

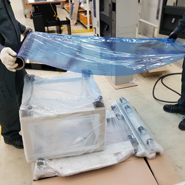

◆ 포장/출하 ◆

· 조립 및 검사가 완료된 제품은 업체별기준 포장

· 포장이 완료된 제품은 업체기준의 현품표 부착

· 포장 및 현품표 부착이 완료된 제품은 출하